Diagnostic d’un site Industriel

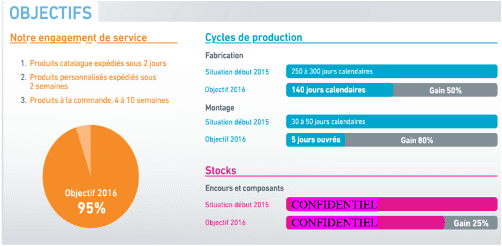

Objectifs

Avoir une image de l'existant pour identifier les principales causes des cycles de production, de valeurs d’en-cours et de simuler des axes de solutions (des « What if »).

Les simulations effectuées sont

Existant (01.11.2013 au 30.10.2014).

Réduction des tailles de lots : seuil de 14 jours en fabrication, 7 jours au montage.

Réduction des tailles de lots de transport : chevauchements pour tous les lots.

Augmentation de l'ouverture des 8 postes critiques et des 12 postes importants.

Augmentation des effectifs de 3 personnes au tournage et en rectification.

Résultats

Le modèle CashInFlux révèle des gisements de progrès importants au sein du système de production de Bien Air :

Réduction des en-cours de plus de 25%,

Réduction des délais de plus de 50%,

Diviser les files d’attentes par 2 sur les postes critiques,

Améliorer la réactivité globale sur les délais les plus longs.

Remarques : La réduction des tailles de lots de lancement impacte principalement les délais d’usinage et les valeurs d’en-cours.

La réduction des tailles de lots de transport a un effet marquant sur les cycles de montage.

L’augmentation des taux d’ouverture réduit considérablement les files d’attentes sur les postes critiques sans pour autant augmenter les charges de réglage.

L’augmentation des effectifs a un impact faible, voire nul.

Le Responsable logistique de l’entreprise a été séduit par les apports de l’outil: « CashInFlux nous permet de voir que les pistes que l’on pensait fécondes le sont effectivement mais pour pouvoir matérialiser des gains importants, il faut assembler ces pistes en un nouveau modèle de production et surtout appliquer à la fabrication et au montage des solutions différenciées. »